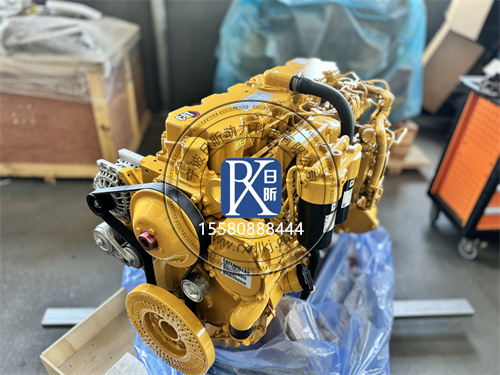

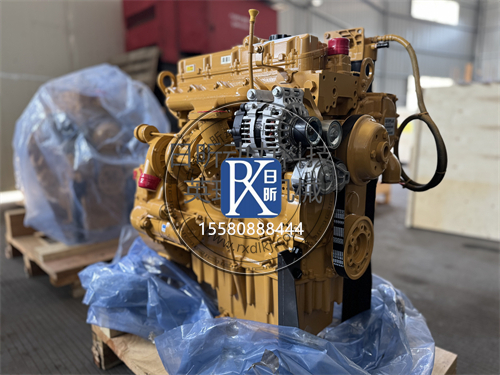

卡特彼勒C4.4發動機總成三級過濾系統

詳細描述

卡特C4.4發動機作為卡特彼勒(Caterpillar)旗下的經典動力產品,廣泛應用于發電機組、工程機械及工業設備領域。其卓越的可靠性、燃油經濟性和低排放性能,離不開核心設計中的三級過濾系統。這一系統通過多層級凈化機制,確保燃油、空氣和潤滑油的清潔度,從而顯著延長發動機壽命并提升運行效率。以下將深入解析該系統的技術原理、實際應用及維護要點。

一、三級過濾系統的技術架構

卡特C4.4發動機的三級過濾系統由燃油過濾、空氣過濾和機油過濾三大模塊構成,每級過濾均針對不同污染物設計,形成協同防護網絡。

1. 燃油過濾系統

采用雙級串聯過濾設計:

- 初級濾網:位于燃油箱至輸油泵的管路中,由金屬網或尼龍材質構成,可攔截直徑大于30微米的顆粒雜質(如鐵屑、沙粒),保護高壓油泵免受機械磨損。

- 精濾器(主濾芯):采用多層復合濾紙結構,過濾精度達4-10微米,能有效分離水分和膠質物。其特殊設計的排水閥可定期排出沉積水分,避免微生物滋生導致的燃油劣化。

*技術亮點*:部分型號配備電加熱裝置,在低溫環境下防止蠟質析出堵塞濾芯。

2. 空氣過濾系統

采用“預濾+主濾+安全濾”三重防護:

- 離心式預濾器:通過渦流分離原理去除空氣中80%以上的大顆粒粉塵,尤其適用于礦山、沙漠等高粉塵環境。

- 紙質主濾芯:褶皺結構設計使過濾面積增加300%,容塵量達1kg以上,過濾效率符合ISO 5011標準。

- 安全濾芯(內濾):當主濾芯意外破損時,可臨時承擔過濾任務,避免發動機吸入雜質。

*實測數據*:在PM2.5濃度150μg/m³環境下,該系統可使進氣潔凈度達到0.1mg/m³以下。

3. 機油過濾系統

包含全流式與旁通式雙通道過濾:

- 全流濾清器:采用樹脂浸漬濾紙,過濾精度15微米,處理100%循環機油,主要清除金屬磨屑和積碳。

- 旁通濾清器(可選):針對小于5微米的膠狀物進行深度凈化,與主濾并聯運行,尤其適用于延長換油周期(可達500小時)。

*創新設計*:磁性濾網可吸附鐵磁性顆粒,進一步降低軸承等運動部件的磨損率。

二、系統性能的工程驗證

根據卡特彼勒官方測試報告(DE100AE0機型),三級過濾系統對發動機關鍵指標的影響顯著:

- 磨損控制:使用5000小時后,氣缸套磨損量較單級過濾系統減少62%;

- 燃油經濟性:因噴油嘴清潔度提升,油耗降低3%-5%;

- 排放達標:配合共軌噴射技術,氮氧化物(NOx)排放較國三標準低40%。

在極端環境測試中(如新疆吐魯番45℃高溫、黑龍江-35℃低溫),該系統表現出穩定的適應性:

- 燃油濾芯的玻璃纖維增強層可承受1.5MPa爆破壓力;

- 空氣濾芯在相對濕度95%條件下仍保持99.9%的過濾效率。

三、運維要點與故障預防

1. 定期更換周期

| 濾芯類型 | 標準工況(小時) | 惡劣工況(小時) |

|---|---|---|

| 燃油精濾 | 500 | 300 |

| 空氣主濾 | 1000 | 500 |

| 機油全流濾 | 250 | 150 |

*注:實際周期需通過壓差傳感器或目視檢查判斷*

2. 常見故障處理

- 燃油系統氣阻:多為濾清器密封圈老化導致,需更換O型圈并手動泵油排氣。

- 進氣阻力報警:檢查預濾器排塵閥是否堵塞,主濾芯褶皺有無油污板結。

- 機油壓力異常:優先排查濾芯旁通閥是否卡滯在開啟位置。

3. 升級方案

針對老舊機型,可加裝:

- 燃油含水率傳感器(實時監測水分含量)

- 靜電吸附式空氣濾清器(對PM0.5顆粒過濾效率提升至99.99%)

四、行業應用案例

某沿海發電廠在DE100AE0發電機組上實施三級過濾系統強化方案后:

- 大修間隔從12000小時延長至18000小時;

- 單臺機組年節省維護成本23萬元;

- 因減少停機檢修,年發電量增加15萬度。

這一系統設計理念已延伸至卡特彼勒C6.6、C7.1等新一代發動機,未來或通過AI預測性維護(如濾芯剩余壽命計算)進一步優化運維效率。用戶在實際使用中,應嚴格遵循卡特彼勒《動力系統維護手冊》(SEBU系列)中的技術規范,方能充分發揮三級過濾系統的技術優勢。

400-100-8969???15088860848

0574-26871589? 15267810868

0574-26886646? 15706865167

0574-26871569 18658287286

English

English Espaol

Espaol Franais

Franais 阿拉伯

阿拉伯 中文(簡)

中文(簡) Deutsch

Deutsch Italiano

Italiano Português

Português 日本

日本 韓國

韓國 български

български hrvatski

hrvatski esky

esky Dansk

Dansk Nederlands

Nederlands suomi

suomi Ελληνικ

Ελληνικ 印度

印度 norsk

norsk Polski

Polski Roman

Roman русский

русский Svenska

Svenska